- ホーム>

- 革新的衛星技術実証プログラム>

- 人に聞く~インタビュー~>

- 2号機に関わる人々>

- 三菱電機株式会社 3D-ANT

革新的衛星技術実証2号機 実証テーマ

金属3Dプリンタで製作した衛星用アンテナを軌道上で実証し、衛星搭載機器の開発プロセスを確立する

三菱電機株式会社

鎌倉製作所 宇宙技術部 技術第一課 三浦 昂大

短納期・低コストの衛星用アンテナが求められる現在、三菱電機株式会社は金属3Dプリンタを使って、精密な加工を要求される衛星通信用のRFコンポーネント製作を行っている。国内で初めて3Dプリンタで作ったアンテナの軌道上実証を行う同社鎌倉製作所 宇宙技術部・三浦昂大氏にテーマの内容、開発のポイントなどを伺った。

- ご自身の業務内容について教えてください。

私は、三菱電機鎌倉製作所で、人工衛星に搭載するマイクロ波の通信機器、中でもアンテナ、フィルターなどRFコンポーネントと呼ばれる機器の電気設計を担当しています。

人工衛星は宇宙空間でのミッションを行うために、地上と通信をしています。人工衛星の機能を保持し、即時即応性を維持するために重要なのは安定した通信で、高い信頼性を持つ通信性能を実現し、過酷な宇宙環境においても高効率で動作するアンテナ、フィルターの開発に日々取り組んでいます。

- 今回、革新的衛星技術実証2号機に応募されたテーマの概要と今回の実証を通じて期待する成果を教えてください。

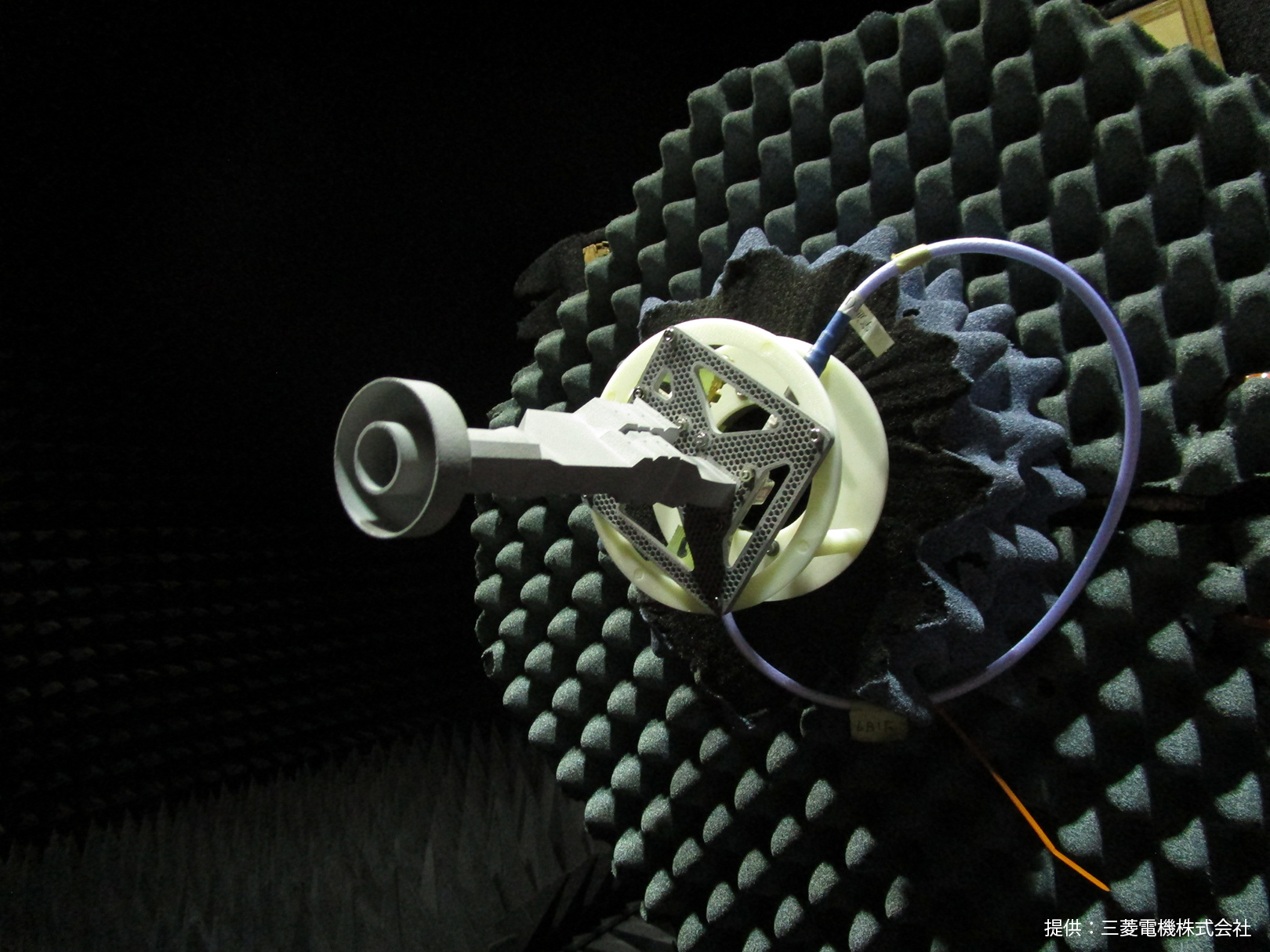

今回の実証では、金属3Dプリンタのアディティブマニュファクチャリング(積層造形技術)を活用したフィルターと一体型のアンテナを開発し、それを小型実証衛星2号機(RAISE-2)に搭載して、打上げから約1年間かけて、沖縄等の各地上局との通信によって動作の健全性を確認します。

衛星のアンテナは、熱環境、放射線環境、打上げの時のロケットの振動環境といった非常に過酷な環境の中で、衛星寿命を全うするまでの数年~10数年の長期にわたって安定して確実に動作することが求められます。

高品質な製品開発を可能にするためには設計から製造、試験まで一連のプロセスが確立されていることが重要です。今回の実証の中では、金属3Dプリンタを過酷な環境で使われる製品に適用し、衛星搭載のRFコンポーネントの開発プロセスを確立させることが目的となっています。

金属3Dプリンタの活用にはフレキシブル化、低コスト化、軽量化といった多くの利点があるので、さまざまな場面に利用されていますが、人工衛星も例外ではなく、構造物やコンポーネントへの適用が検討されています。実際に軌道上に打ち上げられているものもありますが、衛星通信に用いられるような高周波数帯数のRFコンポーネントは、高精度の加工技術がなければ高性能は得られず、金属3Dプリンタで製造するには技術難度が高く、まだ世界的にもあまり例がありません。

弊社としては世界に先駆けて金属3Dプリンタを活用したRFコンポーネントの軌道上での実績を獲得し、開発プロセスを確立して市場に展開していきたいというのが、今回の実証の展望です。

また、アンテナを実証するには送信機が必要であることから、今回はJAXAとの共同研究によって開発した送信機も搭載します。この送信機には新しいVCM(可変符号化変調機能)という技術を採用しています。

衛星と地上の間でデータを伝送する場合、常に通信容量が高い変調モードで通信ができるといいのですが、環境が悪くなると通信容量が高い変調モードでの通信がしにくくなります。この送信機はそのような場合に段階的に変調モードを少し低いレートの通信に切り替えて通信を行うという機能を取り入れています。

- 革新的衛星技術実証プログラムへの応募動機を教えてください。

金属3Dプリンタを買ってきてしまえば、誰でも作れると思うかもしれませんが、実際にはいろいろな加工のパラメータがあり、部品の試作などを社内で繰り返し実施し、技術の蓄積ができてようやくRFコンポーネントに適用できるフェーズに達しました。

あとは実用衛星に載せるにあたってどうやって実績を作るかがネックでしたが、そんな時期に革新的衛星技術実証2号機の公募があったので、軌道上実証を経て実用品へ適用していく適切なステップアップを踏めるのではないかと考え応募しました。

金属3Dプリンタで製作したアンテナの軌道上実証は世界的にもあまり例のない試みですから、エンジニアとして腕が鳴るというか、わくわくが止まらない気持ちです。

- ほかの実証機会と比較して、「革新的衛星技術実証プログラム」を選ばれた理由がありましたら教えてください。

革新プログラムでは衛星バスを提供していただけるということで比較的手軽に実証機器を搭載でき、実証技術の開発に注力できると思ったからです。チャレンジングな内容であっても実証の機会を与えてもらえるので、非常に素晴らしいプログラムだと思います。またJAXAのサポートも得られるという点も、ありがたいと思いました。

- 開発において苦労した点、克服するための工夫などあれば教えてください。

苦労したのは、製造の精度をどうやって上げるかという点です。高周波数帯の電波が使われるコンポーネントは、高精度に設計どおりの形状に仕上げてようやく所望の特性が得られるという特徴があり、髪の毛一本分ほどの製造誤差で致命的な性能劣化を引き起こすこともあります。

金属3Dプリンタは柔軟な形状設定が可能ですが、従来の加工技術と比べるとどうしても精度が出にくく、表面精度も粗くなりがちという課題がありました。それを克服するために試作を繰り返すことで最適な形状や加工パラメータを蓄積していき、少しずつ技術課題をクリアすることができました。結果として高効率で動作するアンテナ、フィルターを実現することが可能になりました。

- これまで、同プログラムに参加する中で、JAXAのサポートはいかがだったでしょうか。

開発の初期から手厚いサポートをしていただき、感謝しています。

実証機器はバスに搭載するために、非常に緻密なインタフェースの調整が必要になるのですが、その調整に苦労した部分がありました。そんな中でもJAXAには衛星バス開発チームとの間に入っていただいてインタフェース調整を円滑に進めることができました。

- 革新的衛星技術実証2号機での実証後の展望についてお聞かせください。

今回の実証実績をベースライン技術として、さまざまなニーズに応えながらRFコンポーネントを開発し、市場に展開していきたいと考えています。

具体的には、格段にデータ通信量の増大が期待できる、より高周波数帯であるKa帯用のコンポーネントへの金属3Dプリンタの適用、及び従来技術と比べてコスト・工期の50パーセント改善を目指して、さらなる顧客獲得を推し進めていきます。

3Dプリンタには一造形で複数の部品を製造できるというメリットもあるので、最近話題のコンステレーション衛星に搭載する機器を大量生産したり、従来加工では難しかった軽量化を果たしたりすることも可能になります。

軽量化にあたっては、比較的質量が大きくなりやすい支持構造を肉抜き形状にするなど大幅な軽量化ができるのではないかと考えており、リソースが厳しい宇宙探査機などへの適用が期待されます。この軽量化を可能とする設計技術を培っていくことが、今後の課題と思っています。

- JAXAのホームページ等をご覧になっている方へのメッセージがあればお願いいたします。

革新的衛星技術実証プログラムは、比較的開発期間が短い小型衛星に実証機器を搭載するため、開発・実証、実用に至るまで短いサイクルで回すアジャイル型開発で、早期に技術成熟が可能になるという有意義な機会です。

このプログラムを継続・発展していただき、現時点では宇宙への進出を考えていない多くの企業にも、技術的な参入障壁になっている部分を解決してビジネス機会の創出を実施していただけると、宇宙産業の活性化に繋がっていきます。

個人的なことですが、最近子どもが生まれまして、この子が大きくなって何かを成し遂げたいと思ったときに、宇宙利用という選択肢がごく当たり前になっている世の中になっていたら、宇宙開発に携わる一員としてうれしいと思っています。